El uso de anticongelantes en aplicaciones industriales es esencial para mantener el funcionamiento eficiente de sistemas de refrigeración y calefacción. Sin embargo, es muy habitual que surjan dudas y muchas personas se hagan la siguiente pregunta: ¿Se pueden mezclar anticongelantes de manera segura?

En este artículo, exploraremos a fondo esta cuestión, os daremos información clave y las recomendaciones necesarias para garantizar la seguridad y el rendimiento de vuestros sistemas industriales.

La importancia de los anticongelantes en aplicaciones industriales

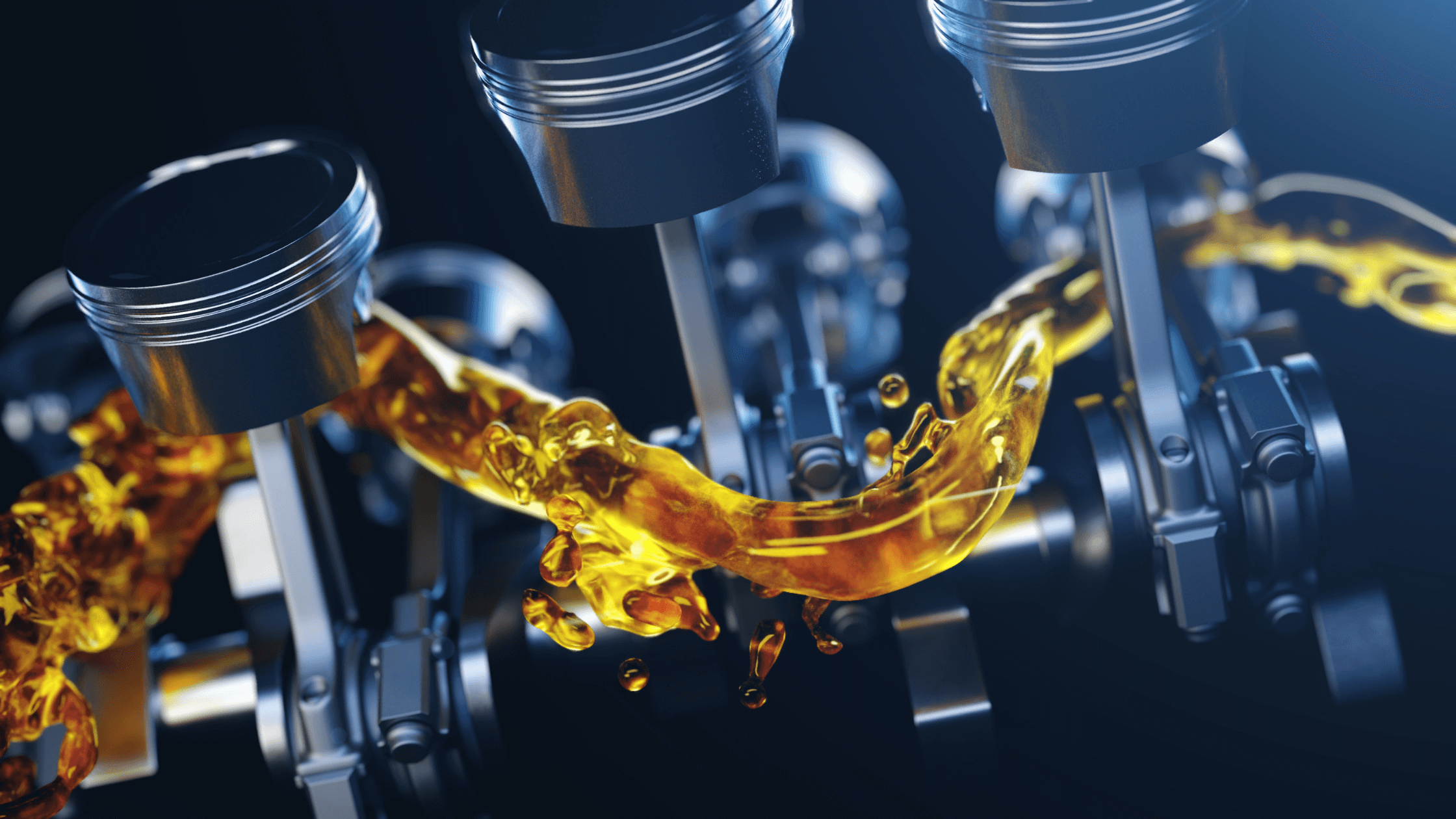

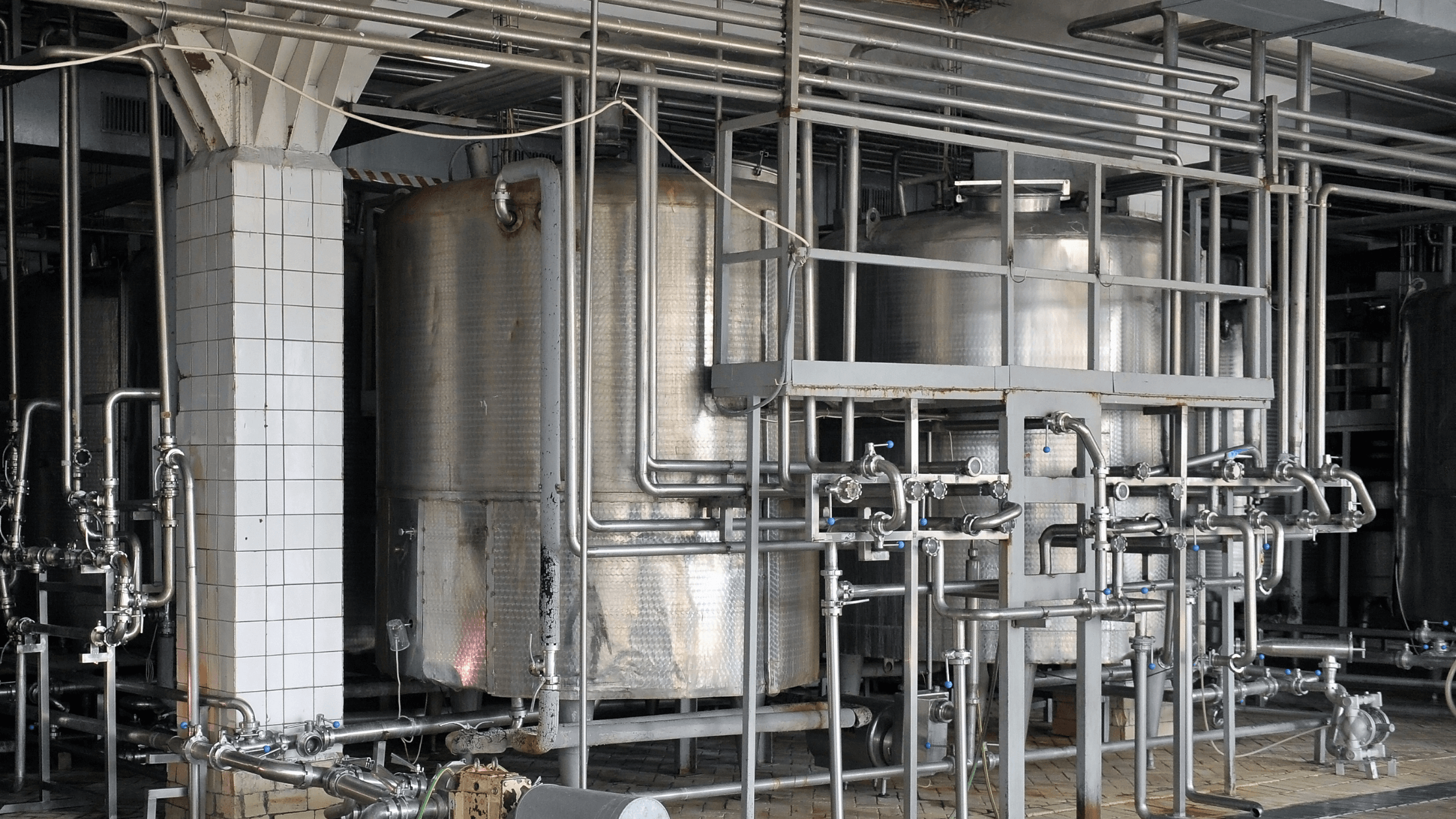

Antes de meternos de lleno con la cuestión de si es bueno o no mezclar anticongelantes, es fundamental que comprendamos por qué esta sustancia es tan importante en la aplicación industrial.

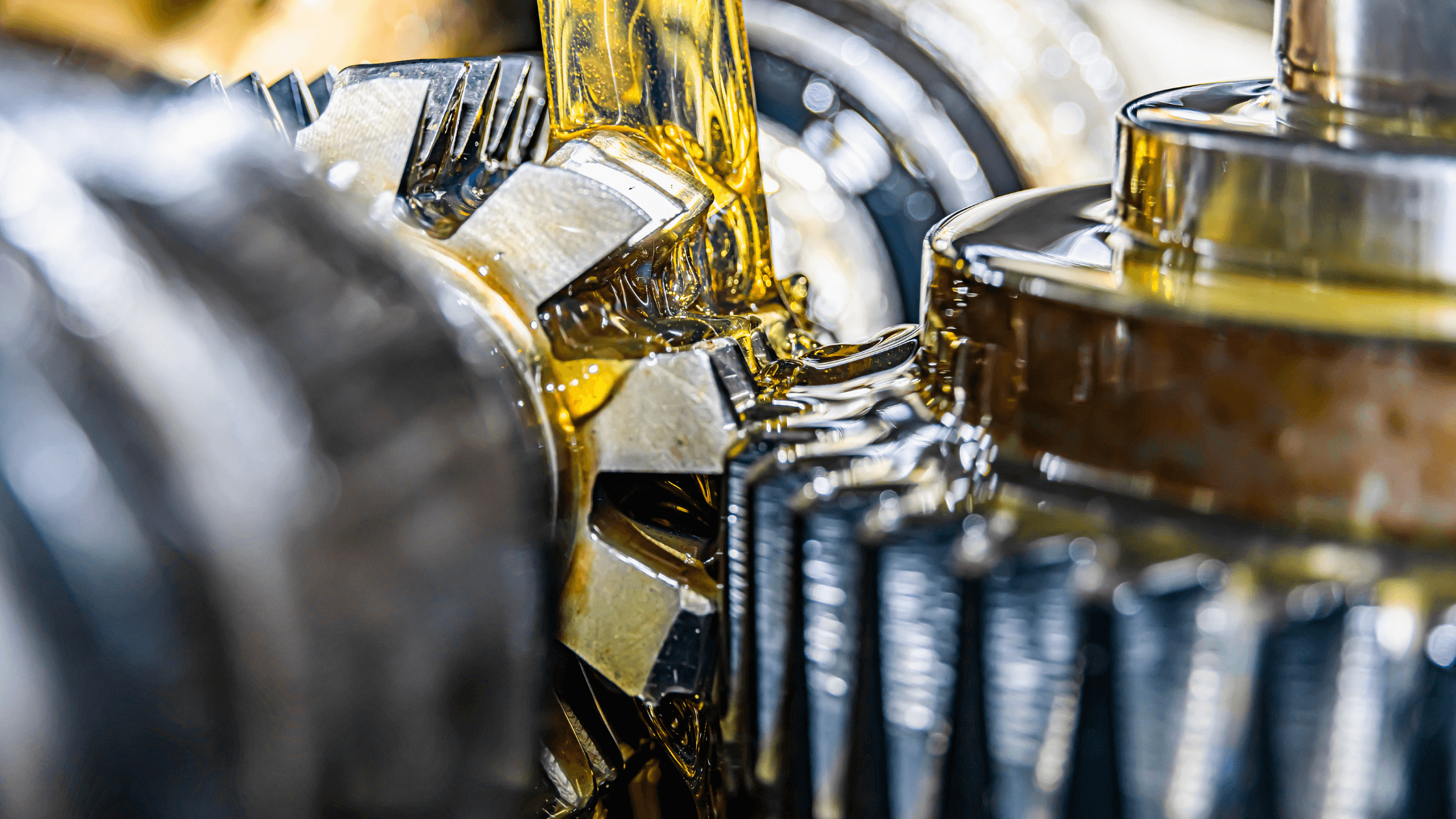

Los anticongelantes, también conocidos como refrigerantes o líquidos de transferencia de calor. Desempeñan un papel crítico en la protección de los sistemas contra temperaturas extremas. Evitan la congelación en climas fríos y el sobrecalentamiento en condiciones de calor, garantizando un funcionamiento eficiente y seguro de maquinarias y equipos.

Los diferentes tipos de anticongelantes

Existen varios tipos de anticongelantes utilizados en aplicaciones industriales. Los dos más comunes son:

Anticongelantes con Glicol

Los anticongelantes a base de glicol, como el etilenglicol y el propilenglicol, son ampliamente utilizados en sistemas industriales. Proporcionan una excelente protección contra la congelación y el sobrecalentamiento, además de tener propiedades anticorrosivas para proteger los componentes del sistema.

Anticongelantes sin Glicol

Los anticongelantes sin glicol, a menudo basados en sales o alcoholes no glicólicos, son una alternativa para aplicaciones donde la toxicidad del glicol es una preocupación. Son menos tóxicos y más seguros para el medio ambiente, pero pueden tener propiedades de protección menos eficaces en comparación con los anticongelantes de glicol.

¿Se pueden mezclar anticongelantes?

La respuesta a la pregunta de si se pueden mezclar anticongelantes en aplicaciones industriales es algo más compleja de resolver que con un simple si o un simple no. La compatibilidad de los anticongelantes depende en gran medida de sus formulaciones y propiedades individuales.

Vamos a ver algunos de los factores claves a considerar.

Compatibilidad de ingredientes

Los anticongelantes de diferentes marcas o formulaciones pueden contener ingredientes y aditivos específicos. La mezcla de productos que utilizan ingredientes incompatibles puede llevar a la formación de sedimentos, corrosión o la pérdida de propiedades de protección.

Tipos de anticongelantes

Mezclar anticongelantes a base de glicol con anticongelantes sin glicol generalmente no se recomienda debido a las diferencias en sus propiedades químicas y de rendimiento. La combinación incorrecta podría resultar en daños al sistema y una diminución en la eficiencia de la protección anticongelante.ç

Consultar a los fabricantes

La mejor manera de determinar si se pueden mezclar anticongelantes específicos es consultar con los fabricantes de los productos, así como de la maquinaria presente en la instalación. Ellos pueden proporcionar orientación sobre la compatibilidad y las precauciones necesarias al mezclar productos

En HTF tenemos una gran experiencia en este ámbito, si estás dudando sobre que anticongelante es mejor para tu actividad o si puedes mezclar anticongelantes no dudes en escribirnos o llamarnos para resolver tus dudas o adquirir el producto necesario.

Precauciones al mezclar anticongelantes

En caso de que decidas mezclar anticongelantes, aquí te damos algunas precauciones importantes a seguir:

- Drena y limpia el sistema. Esto te ayudará a prevenir la contaminación y garantizará una mezcla más efectiva.

- Utiliza las proporciones correctas. Siga las recomendaciones del fabricante en cuanto a las proporciones de la mezcla, la proporción incorrecta puede afectar al rendimiento.

- Monitorea regularmente. Realiza un seguimiento regular del sistema después de haber realizado la mezcla para detectar posibles problemas como la corrosión o la formación de sedimentos.

En resumen, la mezcla de anticongelantes en aplicaciones industriales es posible, aunque desde HTF no se recomienda. Siempre debe abordarse con precaución y seguimiento de las recomendaciones del fabricante, tanto del anticongelante como de la maquinaria presente en la instalación. La compatibilidad de los ingredientes y los tipos de anticongelantes son factores críticos a considerar. Siempre es recomendable consultar con un experto en sistemas de refrigeración o el fabricante del anticongelante antes de realizar cualquier mezcla.

La elección adecuada y el manejo responsable de los anticongelantes son esenciales para garantizar un rendimiento óptimo y la prolongación de la vida útil de cualquier sistema industrial.

Recuerda que la seguridad y la eficiencia van de la mano cuando se trata de la gestión de anticongelantes en aplicaciones industriales.

Cualquier duda contacta con nosotros