¿Cuál es la verdadera importancia del control de calidad?

¿Alguna vez has pensado en lo que sucede dentro de tu sistema de refrigeración? Imagina que es un día caluroso y tu sistema de refrigeración se detiene inesperadamente. Este es el tipo de problema que todos queremos evitar, especialmente en instalaciones industriales.

Pero, ¿sabías que muchas de estas fallas pueden prevenirse con un adecuado control de calidad de los fluidos caloportadores y lubricantes frigoríficos?

¿Qué es el control de calidad de fluidos y lubricantes?

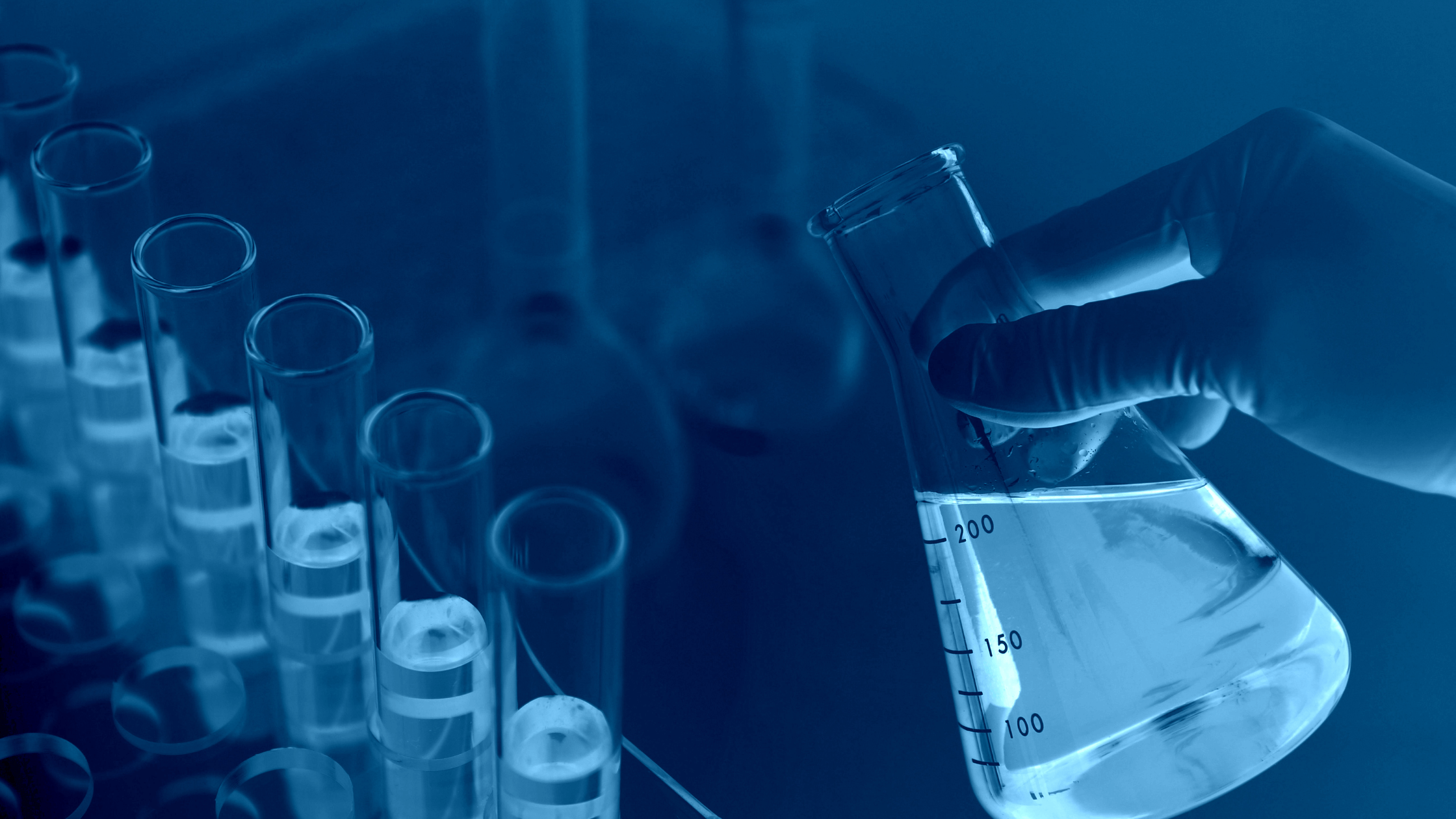

El control de calidad implica realizar pruebas y análisis periódicos para asegurarse de que los fluidos caloportadores y los lubricantes frigoríficos mantengan sus propiedades y funcionen correctamente. Esto no solo ayuda a detectar problemas antes de que se agraven, sino que también prolonga la vida útil de las instalaciones.

Parámetros Clave en el Control de Calidad de Lubricantes Frigoríficos

1. Viscosidad: Este parámetro es esencial para que el aceite pueda lubricar adecuadamente las partes del sistema. La viscosidad indica si el aceite conserva sus propiedades originales.

2. Base del Aceite: Verifica si ha habido mezclas de diferentes tipos de aceites, lo que podría afectar el funcionamiento del sistema.

3. pH: Mide la acidez del aceite. Un pH entre 8 y 9 es ideal para la mayoría de los metales utilizados en sistemas de refrigeración.

4. Concentración de Metales: La presencia de metales disueltos es un signo de corrosión. Un análisis en laboratorio puede determinar la cantidad exacta de metales como hierro, cobre, zinc y latón presentes en el aceite.

Importancia del Análisis de Fluidos Caloportadores

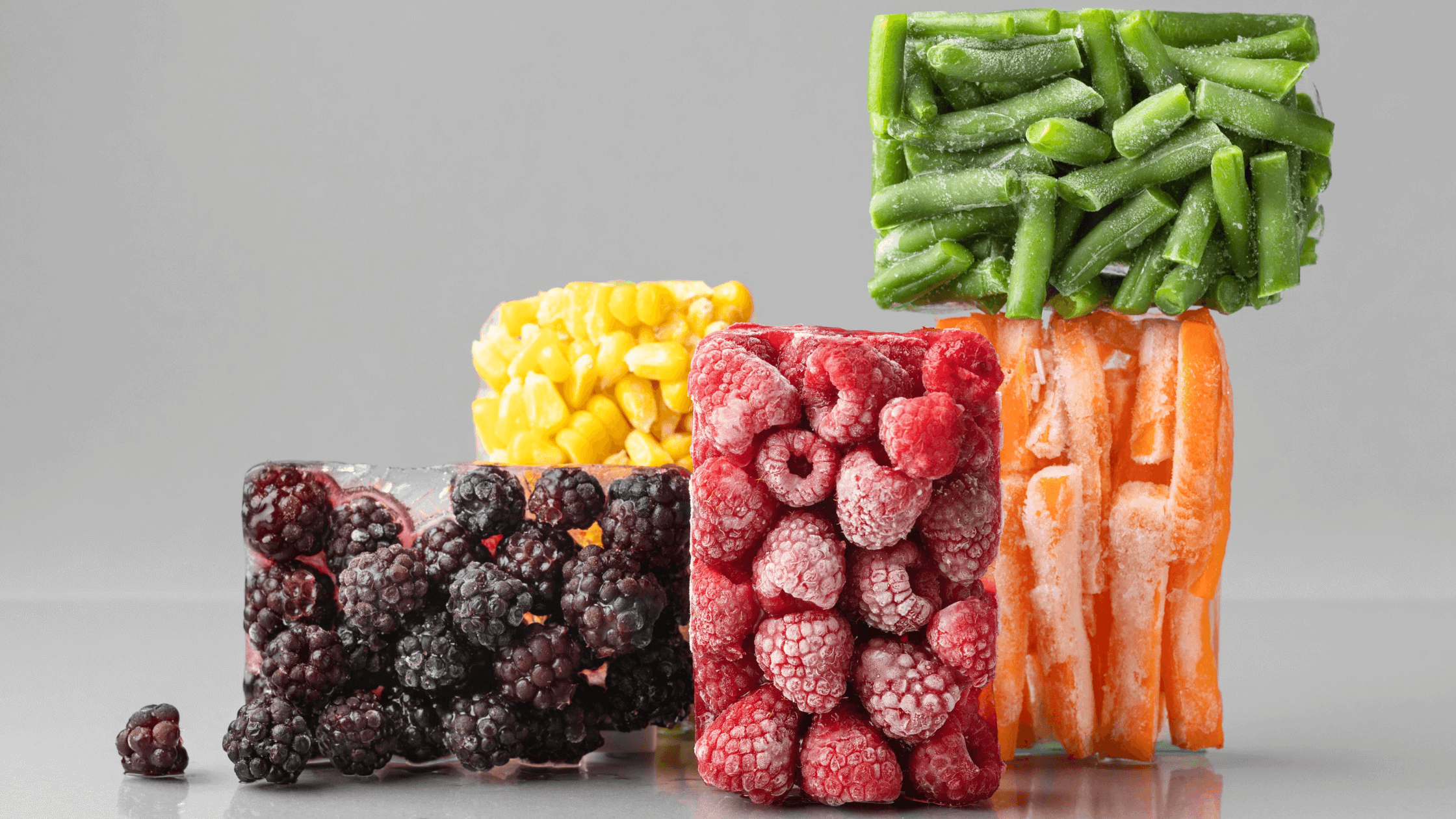

Los fluidos caloportadores también requieren un análisis regular para garantizar su efectividad. Estos fluidos son esenciales para transferir el calor en sistemas de calefacción, ventilación y aire acondicionado (HVAC).

Parámetros a Evaluar en Fluidos Caloportadores

- Conductividad Térmica: Indica la capacidad del fluido para transferir calor.

- Viscosidad: Afecta la capacidad del fluido para fluir a través del sistema.

- Punto de Congelación y Ebullición: Determina las temperaturas extremas en las que el fluido puede operar sin problema

- Estabilidad Química: Asegura que el fluido no se degrade con el tiempo o las condiciones de operación.

Laboratorio de análisis y control de calidad para aguas glicoladas – HTF Iberian Partners

Desde HTF sabemos que la importancia del control de calidad reside en su capacidad para detectar y solucionar problemas antes de que se conviertan en fallas costosas y disruptivas. Mantener las propiedades de los fluidos y lubricantes en niveles óptimos no solo previene paradas inesperadas, sino que también prolonga la vida útil de las instalaciones industriales, asegurando un rendimiento eficiente y continuo.

En conclusión, un adecuado control de calidad en fluidos caloportadores y lubricantes frigoríficos no es solo una medida preventiva, sino una inversión esencial para la fiabilidad y eficiencia de los sistemas de refrigeración.

Adherirse a un riguroso programa de análisis y mantenimiento puede significar la diferencia entre un sistema de refrigeración que opera sin problemas y uno que enfrenta frecuentes fallos y reparaciones costosas.

Si necesitas más información, estaremos encantados de ayudarte.